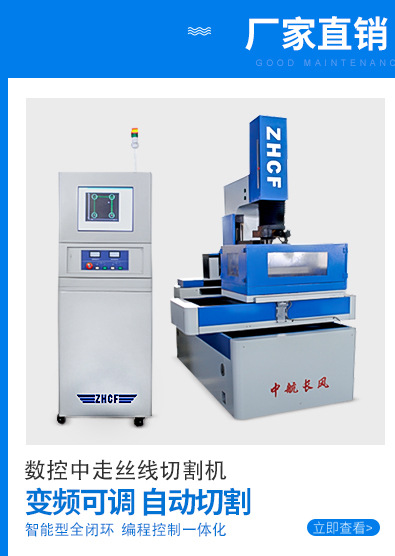

伺服“中走丝线切割”机床切割粗糙度的影响因素及改善

时间:2021-02-19 阅读:3485

伺服“中走丝线切割”机床切割粗糙度的影响因素及改善

一、克服机床自身因素:

检查机床伺服电机齿轮的啮合间隙以及上下导轮和导电块磨损严情况,磨损严重应更换,否则运丝时丝会跳动,采用合格的电极丝,表面无氧化。采用中走丝线切割自适应切割液,表面质量要求较高时精加工建议采用新丝、新换的切割液。

二、影响切割表面粗糙度的主因素:

1、导丝轮和轴承的磨损,使加工表面呈条纹状。

2、电极丝损耗过大,以致电极丝在导轮内窜动。

3、电极丝移动不平稳,或电极丝张力不够。

4、电参数选择不当,进给速度调节不当,至使加工不稳定。

1、导丝轮和轴承的磨损,使加工表面呈条纹状。

2、电极丝损耗过大,以致电极丝在导轮内窜动。

3、电极丝移动不平稳,或电极丝张力不够。

4、电参数选择不当,进给速度调节不当,至使加工不稳定。

三、采用合理的加工工艺方法改善粗糙度:

张紧电极丝,根据工件的高度来调整上下导轮间的距离,这样可以减小钼丝的震动。选择合适的电参数,增大脉冲电压和脉冲宽度, 加大进给速度能提高加工效率,但表面粗糙度会变差。对表面质量要求高的工件应采用多次加工,先用大的脉冲电压和脉冲宽度,适当加大进给速度进行粗加工提高效率,留有余量采用小的脉冲电压和脉冲宽,减小进给速度进行多次精加工,加工时还要注意机床加工电压和 电流表的摆动要小,提高尺寸精度和表面质量。尺寸精度和表面质量是相联系的,所以上述控制尺寸精度的措施也同样适用于控制表面粗糙度,比如将切入线放在直线的沿长线上和圆弧的切线上。

模具的型腔和型芯要求有较高的尺寸精度和表面质量,影响线切割加工精度和表面质量 的因素很多,如材料的内应力、切割部分和固定夹持部分的刚度、加工工艺和电参数的选择、机床自身因数,需要在平时的工作中认真细致的观察分析,找出存在的原因,不断的用新的工艺方法去实践。同时也要关注国内外的一些先进的设备和工艺方法,目的是要适应模具的高精度和高光洁度要求。

张紧电极丝,根据工件的高度来调整上下导轮间的距离,这样可以减小钼丝的震动。选择合适的电参数,增大脉冲电压和脉冲宽度, 加大进给速度能提高加工效率,但表面粗糙度会变差。对表面质量要求高的工件应采用多次加工,先用大的脉冲电压和脉冲宽度,适当加大进给速度进行粗加工提高效率,留有余量采用小的脉冲电压和脉冲宽,减小进给速度进行多次精加工,加工时还要注意机床加工电压和 电流表的摆动要小,提高尺寸精度和表面质量。尺寸精度和表面质量是相联系的,所以上述控制尺寸精度的措施也同样适用于控制表面粗糙度,比如将切入线放在直线的沿长线上和圆弧的切线上。

模具的型腔和型芯要求有较高的尺寸精度和表面质量,影响线切割加工精度和表面质量 的因素很多,如材料的内应力、切割部分和固定夹持部分的刚度、加工工艺和电参数的选择、机床自身因数,需要在平时的工作中认真细致的观察分析,找出存在的原因,不断的用新的工艺方法去实践。同时也要关注国内外的一些先进的设备和工艺方法,目的是要适应模具的高精度和高光洁度要求。

总而言之:伺服中走丝线切割机切割出来的工件并不是每次都一致的,都一样光滑的,排除机器及人为因素外,选择合理的加工工艺是非常重要的。

|  |

|  |