WMEM|金属3D打印从单机应用到规模集成

- 2019-09-05 10:41:2813457

【机床商务网栏目 科技动态】导读:现今,金属3D打印作为增材制造工艺的一个分支,因其具有简化装配件、减少部件数、降低材料费、实现轻量化等显著特点,正被陆续应用于船舶、航空航天、汽车、医疗等行业中。

金属3D打印案例应用

现今,金属3D打印作为增材制造工艺的一个分支,因其具有简化装配件、减少部件数、降低材料费、实现轻量化等显著特点,正被陆续应用于船舶、航空航天、汽车、医疗等行业中。

1.船舶行业应用

近期,美国海军水面战中心巴拿马城分部(NSWC PCD)自德国购入1台金属3D打印机EOS M290,进行便携式跑道垫和液压元件等复杂金属零部件的生产。EOS M290采用直接金属激光烧接技术(DMLS),使用400W光纤激光器产生的激光束,在氮气气氛保护下,依据EOSCAD数据,对超精细粉末金属以层为单位进行烧结,直至打印出金属零部件。EOS M290技术参数,如下表所示。

1

2.航空航天应用

德国航天中心借助3D Systems公司生产的第6款直接金属3D打印机ProX DMP 320,使用激光束,在氩气气氛保护下,依据3D CAD数据,对镍铬基超耐热合金LaserFormNi718粉末逐层熔融,为小型卫星液体火箭发动机打印出重复使用的喷射器(见图1a)。由此,将30多个零散部件整合为1个整体式部件,同时直接减重10%,发动机混合燃烧效率显著提高。

1a发动机喷射器 1b发动机涡轮泵 1c 温度传感器外壳

图1 金属3D打印在航空航天的应用

此外,在美国宇航局以液态甲烷为燃料的火箭发动机测试中,相比减材制造工艺所需零部件数减少45%的3D打印版涡轮泵(见图1b)可产生600马力(1马力=0.735kW)的动力,1min内向发动机的燃烧室提供600gal半低温高压液态甲烷,用以确保发动机产生超过10250.83kg的推力。

在波音777装用的GE90-94B喷气发动机中,T25压缩机入口温度传感器的外壳(见图1c)采用3D打印增材制造工艺,对钴铬合金的微细粉末进行逐层熔融而成,既轻量又坚固。在国产干线民用大飞机C919上,不仅装用了自主产权的3D打印版钛合金中央翼缘条(见图2左),还在登机门、服务门及前后货舱门等处装载了23项3D打印版钛合金零部件(见图2右),使舱门件的生产由传统铸造工艺升级为直接金属增材制造,并解决了钛合金大型薄壁件的常见应力开裂和型面变形等问题。

图2 金属3D打印在国产飞机C919上应用

3.汽车制造应用

在汽车制造业内,金属3D打印不仅被用于轮胎模具的制造,还用来加工特殊齿轮旋钮、钥匙链及尾门刻字等零部件。

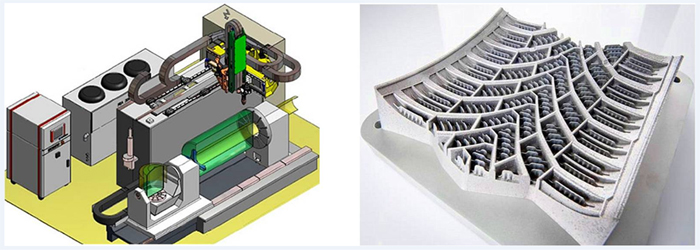

米其林集团采用法孚集团研发的Fives 5轴激光中心(图3左),进行MICHELIN CrossClimate+轮胎模具的3D打印,用以获得全深度3D沟槽、自锁定沟槽和V形胎面花纹,从而使子午线橡胶轮胎具有冬季雨雪路面持续移动、夏季干燥路面有效制动及磨损胎面新沟槽持续牵引等优势。这也为山东豪迈、广东巨轮等轮胎模具制造企业提供了3D打印实际案例和前沿经验。Fives 5轴激光中心及轮胎模具如图3所示。

图3

吉凯恩等公司采用惠普提供的3D打印工艺HP Metal Jet——三维黏合剂喷射成形,为大众汽车配套生产了换挡杆、个性化定制版钥匙链、发动机指形从动滚轮、格子支撑式轻量化齿轮等金属型零部件(见图4)。

图4 惠普3D打印的汽车用金属制品

HP Metal Jet是在粉末床上双向铺设薄薄的一层微细金属后,热喷墨打印喷头透过该层并喷射黏合剂——水基聚合物液体剂,黏合剂经毛细作用力浸入金属粉末(0.5-20μm)间隙呈均匀分布,并在高温辐照下将粉末颗粒熔合在一起成为固体块,同时溶剂部分挥发,逐层打印,直至结束,取出零件并进炉烧结。HP Metal Jet提供了4倍冗余喷嘴和2倍打印杆,使打印零件的致密度达到93%,生产效率大幅提高,黏合剂用量明显减少。HP Metal Jet工艺过程如图5所示。

图5 HP Metal Jet工艺过程

金属3D打印发展对策

针对当前的金属3D打印技术,如喷墨沉积成形(NPJ)、激光粉末烧结成形(DMLS、SLS)、激光粉末熔覆成形(SLM)、激光近净成形(LENS)、电子束熔化技术(EBM),均离不开适合金属材料的及时供应、工业化大功率能量的提供、优异机械耦合性能的匹配、高速运算批处理系统应用、传输速率网络的搭配、成形零件后处理工艺辅助、高水平设计应用人员配置等。唯有这样,金属3D打印才能从大投入高层面的单机应用迅速走向低成本大众化的规模集成。

1.适合金属材料的及时供应

适合形态的金属材料是金属3D打印必需的工作介质,类似于液压(气压)装置离不开液压油(压缩气)。3D打印的金属材料既有绝大多数的粉末颗粒状,也有极少数的纳米液态状。这些基于铝、钢、镍等不同成分的金属材料的供应流速、加热温度、黏合剂添加量、所需激光/电子束能量大小、铺粉速度、堆积层厚等数据,均以工艺参数包的形式纳入到各3D打印装备的随机材料数据库内,由用户根据所需个性化产品的佳剖面性能(如机械强度、冲击强度、热稳定性、尺寸稳定性和生物相容性等)进行选用和微调。也就是说,金属3D打印只有做到工作介质、打印装备、工艺参数的一致协调,用户才能获得较高工业标准的创新零件。

2.工业化大功率能量的提供

在金属3D打印中,粉末颗粒至悬浮液/浆料的形态转变、层间黏合剂的高温挥发及EBM造型台的整体预热,均离不开工业化大功率能量的提供。除EBM采用电子束(见图6a)作为能量源外,其他3D打印技术多用光纤激光器(见图6b)作为能量源。

6a 电子束 6b 扫描熔化用激光器 6c 粉末熔覆用激光器

图6 金属3D打印所需的能量源

能量源的功率高低制约着金属3D打印的堆积/熔覆效率,能量源的功率因数大小关系着电能的有效利用,能量源的工况适应性影响着了增材制造的发挥。因此,为金属3D打印装备选配具有较宽功率范围、极高电光转换效率、稳定性、光束质量、稳定光束指向、工作波长范围广等特点的光纤激光器是非常有必要的。用于增材制造的国外激光器主要有相干(COHERENT)公司的Monaco激光器,通快(TRUMPF)公司的TruFibe激光器,IPG公司制造的掺镱、掺铒、掺铥和拉曼连续激光器等。

3.优异机械耦合性能的匹配

在激光金属堆积应用中,包含TruPrint 3000(见图7)在内的各款3D打印机既离不开可快速切换的成形缸和除粉缸,也离不开高速处理的粉末刮粉和激光照射;既离不开工作台200-300℃的预热,也离不开光纤激光器的抓持;既离不开堆积中烟尘的处理,也离不开运行中状态/性能/流程的监测。

图7 TruPrint 3000打印机

在激光金属熔覆应用中,包含TruLaser Cell 3000在内的多轴激光加工机床既离不开激光加工头的快换以转变机床工艺——熔覆、焊接或切割,也离不开高动态运动单元的配置以快速定位;既离不开高度测量系统的使用以进行位置闭环控制,也离不开双工作台的交换,让生产与装载同时进行等。

基于上述众多零部件的协作配合,激光金属堆积/熔覆设备必须具备优异的机械耦合性能和动态响应特性,方可保证增材制造产品的成形质量、建造效率和生产成本。相应措施有:经直线电动机缩短进给传动链、作第1测量系统的内装型编码器测量速度和识别转子位置,以及作第2测量系统的直线光栅尺检测工作台的位移等。

4.高速运算批处理系统应用

在金属3D打印中,具备高速运算和批处理性能的数控系统是必不可少的。作为神经中枢,不但控制着激光堆积/熔覆的工艺路径,而且联动着工作台的平移/旋转,还协同着粉末铺设、层间刮粉、操作门开/闭、冷却水通/断等辅助动作。它的联动轴数决定着3D打印产品的空间复杂性,扩展轴数制约着3D打印装备的智能化程度。

为此,有必要配置高性能极快运算速度的32位甚至64位多核微处理器(CPU),高稳定性、低延迟可纠错的大容量内存,及高位宽、大容量、快响应的显存等,如FANUC 31i、SINUMERIK840Dsl、MITSUBISHI M800、TNC 640、HNC-848及GSK 980MDi等数控系统。

5.传输速率网络的搭配

随着金属3D打印的工业化推进,更多的机床、复杂的造形、可控的粉末、快换的工装、可视的状态、集束的激光等模块化组件,通过低延迟多节点的互联网络,不断地集成进生产流程内。物料供应、设备运行、能量利用、造形质量、财务报表、生产控制、订单管理、售后反馈等众多数据,都可在传输速率的以太网络辅助下,实时图形化显示在可视化终端上,以备用户及时反应并优化调整。网络化措施有引入5G网络,建设云平台,成立数据部门——规章建制,给定数据规范——命名、编码及安全等,划分数据层级——在设备端、公司层或云平台处理,优化数据流程等。金属3D打印网络化拓扑如图8所示。

图8 金属3D打印网络化拓扑

6.成形零件后处理工艺辅助

在金属3D打印中,建造完的零件会存在诸多缺陷,既有间隙缺陷和材料自身的物理性能缺陷,也有内应力大、硬度不够、可塑性低等实际性能问题。只有辅助相应的后处理工艺来解决零件缺陷,才能使其满足应用要求。

常见的后处理工艺有清除多余粉末——气吹或清洗等,去除打印支撑,底板上切割掉打印件,热处理去内应力,表面抛光——抛光机、液体电解质抛光或干式电解抛光等,精细加工——减材切削的常规手段等。这些工艺需要与3D打印的金属材料、打印技术及零件形状相匹配,有时仅采用一种工艺,有时会采用多种不同的工艺。无论哪种后处理工艺,在3D打印的规模集成化阶段,都应考虑进批量化、自动化、数字化和信息化的发展要求。

7.高水平设计应用人员配置

智能工厂并不是无人工厂,它实际是机器、自动化装置、控制软件和设计/应用人员进行协作的一个网络化运行空间。随着个性化定制需求的规模扩大,所需零件的造形愈来愈复杂多变,但零件的批次数量会持续降低至单件。这就迫切需求大量的设计人员在CAD/CAE平台进行零件的3D造形,需求应用人员根据CAD数据网络操作打印机,需求维护人员随时处理工厂运行中的突发问题。也就是说,高水平的运维队伍是未来单件批次性工厂内创造效益的重要因素,是持续减少间接流程(即加工时间1h的零件需要4h的间接工作)的直接要因。

(原标题:WMEM|金属3D打印从单机应用到规模集成)